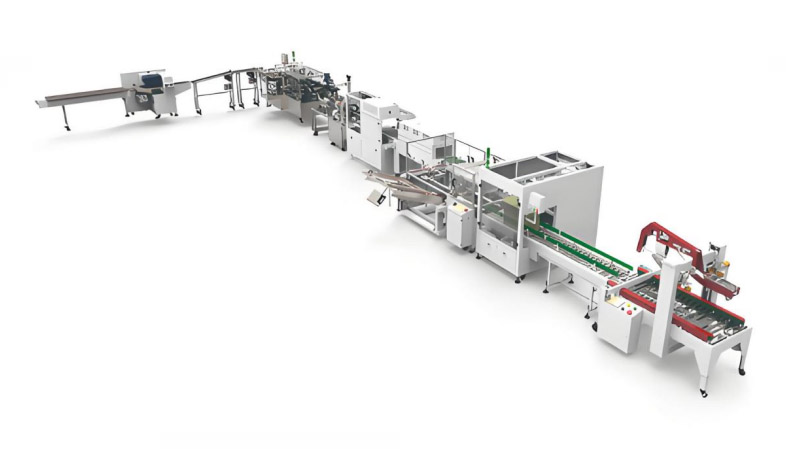

如何避免自动化包装线中的常见问题?5大关键策略助你高效生产

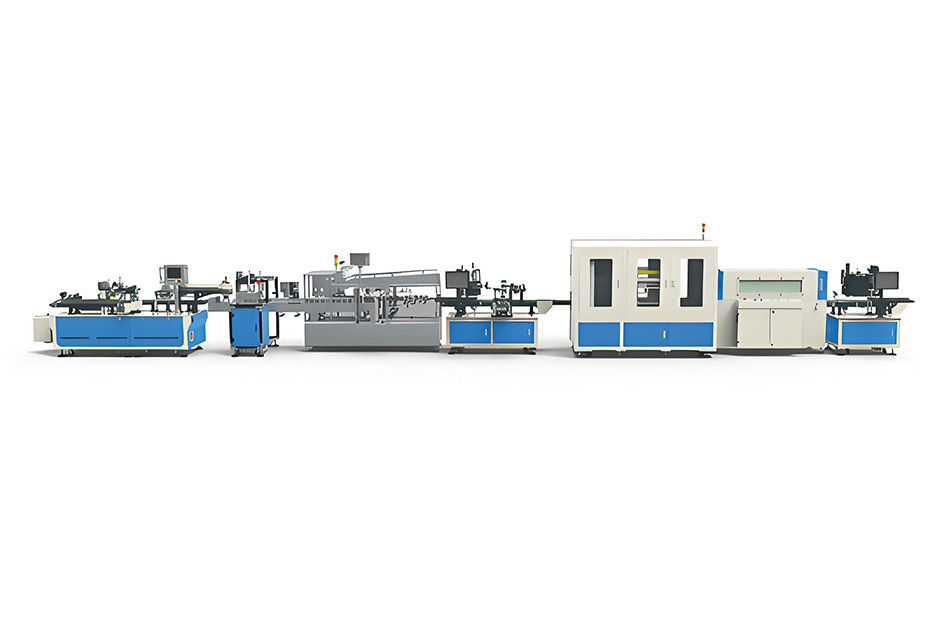

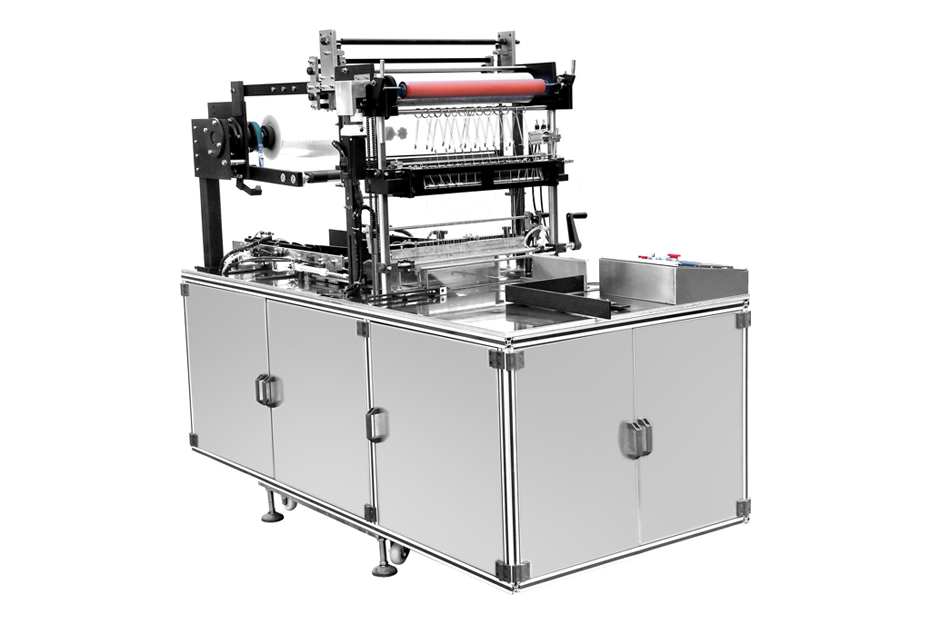

2025年05月21日一、设备故障频发?做好预防性维护

问题表现

机械部件磨损导致停机

传感器误判引发错误操作

电气系统不稳定影响运行

解决方案

✅ 定期点检:制定维护计划,检查关键部件(如传送带、气缸、伺服电机)的磨损情况。

✅ 智能监测:引入IoT传感器,实时监控设备状态,提前预警潜在故障。

✅ 备件管理:储备易损件(如轴承、皮带),缩短维修时间。

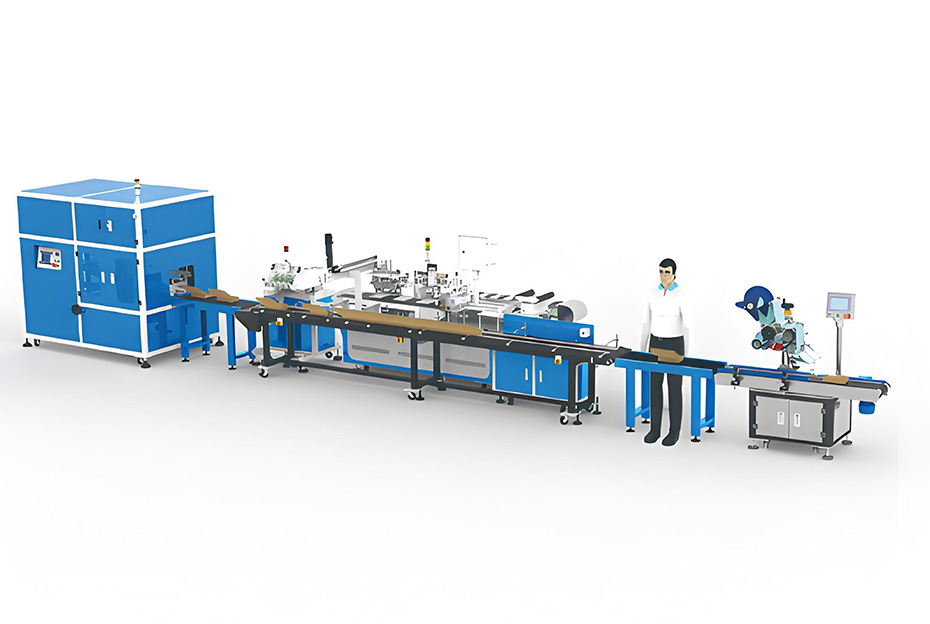

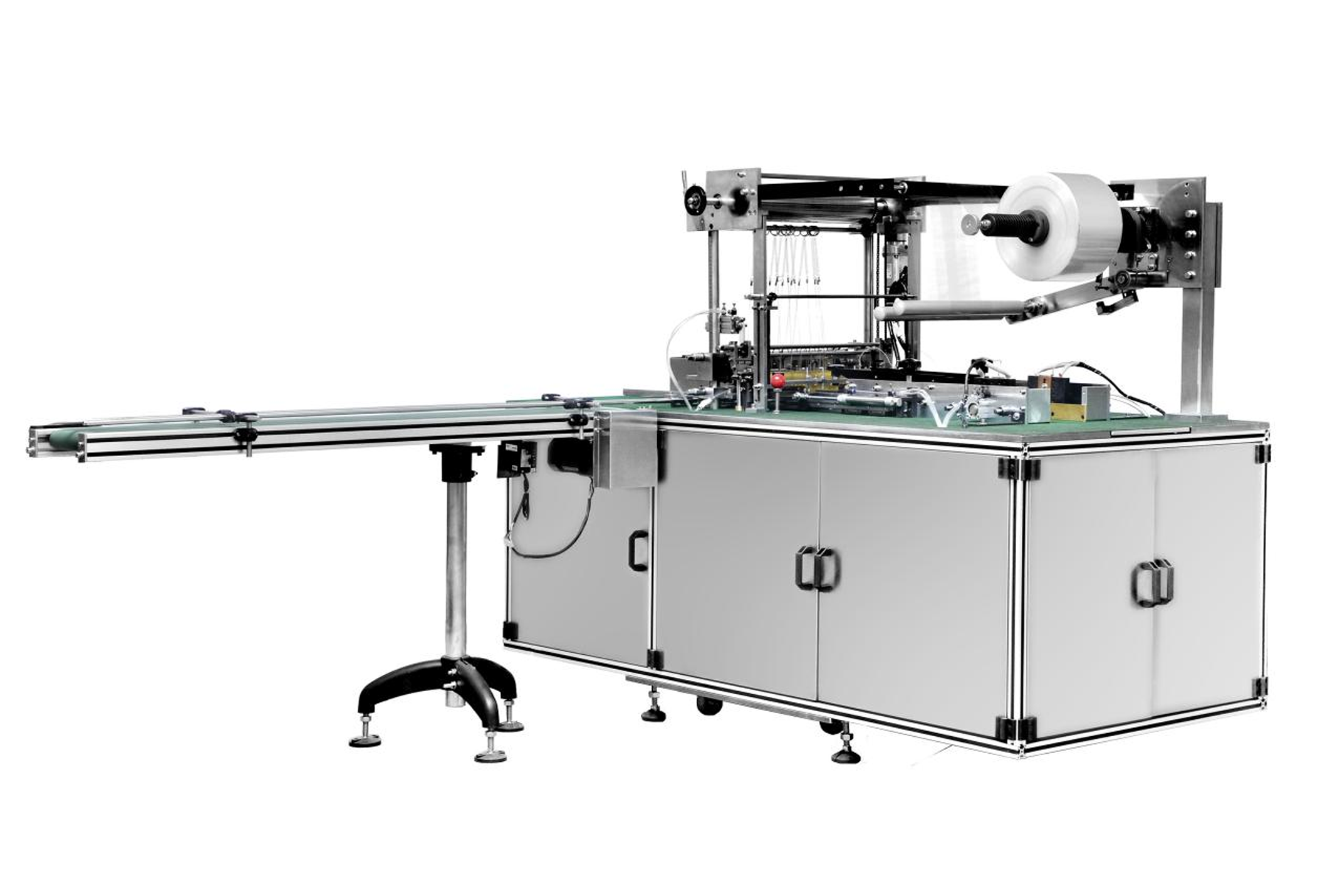

二、包装效率低下?优化产线布局与流程

问题表现

产线节拍不匹配,造成堆积或空转

包装规格切换耗时过长

人工干预过多,自动化程度不足

解决方案

✅ 精益生产(Lean):分析瓶颈工序,调整设备布局,减少物料搬运时间。

✅ 柔性包装设计:采用可调式机械结构,快速适应不同产品尺寸。

✅ 自动化升级:引入机器人码垛、视觉检测系统,减少人工依赖。

三、产品破损率高?调整设备参数与防护措施

问题表现

产品在输送过程中碰撞、挤压

封口不严导致漏包

标签错贴、喷码模糊

解决方案

✅ 优化机械参数:调整传送带速度、夹爪力度,避免过度冲击。

✅ 增加缓冲装置:在易损环节加装软质导板、气垫防护。

✅ 加强质检:使用AI视觉检测,实时剔除不良品。

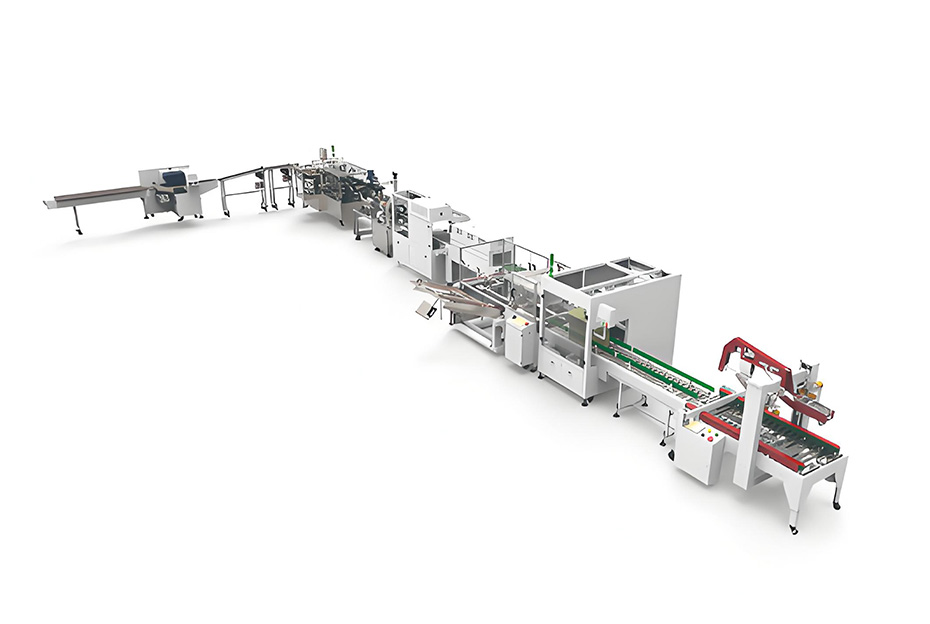

四、系统兼容性差?统一标准与数据对接

问题表现

新旧设备通信协议不匹配

生产数据无法实时上传MES/ERP系统

软件升级导致控制异常

解决方案

✅ 标准化接口:选择支持OPC UA、Modbus等通用协议的设备。

✅ 数据中台整合:通过SCADA系统集中管理设备数据。

✅ 定期软件维护:备份程序,避免升级冲突。

五、操作人员失误?加强培训与标准化管理

问题表现

员工不熟悉设备操作,误触急停

维护技能不足,小问题演变成大故障

交接班信息遗漏,影响生产连续性

解决方案

✅ 系统化培训:定期开展设备操作、故障排查培训。

✅ SOP可视化:在机台旁张贴操作流程图和应急指南。

✅ 交接班记录:使用数字化日志,确保信息无缝传递。

自动化包装线的稳定运行离不开设备维护、流程优化、人员管理三管齐下。通过预防性维护、智能监测、柔性设计等手段,可大幅降低故障率,提升生产效率。

你的产线是否遇到过类似问题?欢迎留言分享经验!